Цемент представляет собой вяжущий минеральный порошок, при перемешивании с водой который преобразуется в вязкую массу серого цвета и довольно стремительно твердеет на воздухе. Получают таковой порошок методом измельчения клинкера и следующей добавкой к нему минералов и гипса.

В промышленном строительстве, обычно, применяется портландцемент. Для его производства в специализированных печах обжигают консистенции глины и известняка, взятые в определенном процентном соотношении. В итоге выходит материал, владеющий высочайшим качеством и надежностью с широкими способностями использования. Популярность портландцемента обоснована наличием у данного материала определенных черт и нужных параметров, обретенных в процессе производства цемента. Для доставки цемента на собственный строительный объект сможете пользоваться услугами грузового такси Https://gruzovoe. taxi/, которое оказывает транспортные услуги в Москве и области. Заявку можно сделать, позвонив по телефону 8 956 82 39914 либо бросить на веб-сайте.

Содержание:

- 2.1 Создание цемента видео

Свойства и характеристики цементов

Стойкость к коррозии

Разрушение бетонных конструкций из-за погодных критерий и ошибочно избранных составляющих

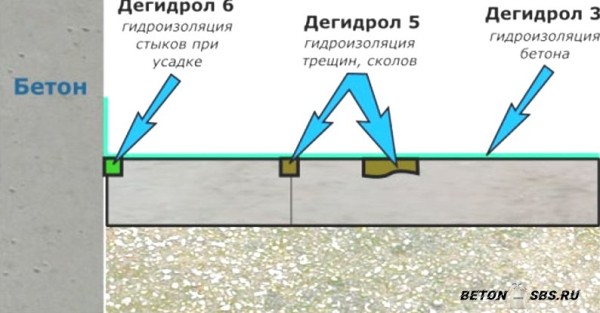

На затвердевший цемент негативное воздействие может оказывать как брутальная среда, так и нахождение в обыкновенной воде. Для того, чтоб данная черта материала была усовершенствована, меняют минералогический состав цемента, вводя в него гидроактивные материалы, которые препятствуют хим активности солей.

Также стойкость к коррозии можно повысить методом прибавления в начальное сырье особых полимерных добавок, значительно снижающих микропористость и препятствующих нехорошему физическому и хим воздействию окружающей среды. Доп внедрение разных ингредиентов дозволяет получать только надежный материал.

К примеру, для улучшения коррозийной стойкости обширно применяемого в строительстве портландцемента, нужно уменьшить содержание в минералах трехкальциевого силиката, процесс затвердения которого сопровождается выделением огромного количества извести.

Потребность материала в воде

Различные виды цемента могут впитывать различное количество воды. Зерна цемента владеют высочайшей плотностью (выше воды втрое), потому ежели воды добавить очень много, то часть ее остается на поверхности раствора. При всем этом частички цемента осядут, соответственно, высшая часть конструкции из такового материала будет некрепкой и склонной к резвому разрушению.

Свойства водопотребности цемента почти всегда определяются процентным соотношением воды и начального материала, нужным для получения раствора безупречной густоты. В целом, размер воды для сотворения раствора средней густоты соответствует наибольшему количеству, которое способен удержать цемент. К примеру, потребность в воде портландцемента составляет 22-28%.

Тонкость помола

Стоимость на цемент, обычно, обоснована тонкостью его помола (маленький стоит существенно дороже). Вызвано это тем, что материал маленького помола затвердевает намного резвее и качество его выше, ежели у цемента, состоящего из наиболее больших частичек.

Определяется тонкость помола зерновым составом материала и его удельной поверхностью. Зерновой состав рассчитывается методом просеивания цемента через чрезвычайно мелкое сито, размер ячеек в каком составляет до 80 мкм. В эталоне большая часть материала обязана удачно просеяться. Но нужно учесть, что очень маленький помол значительно наращивает водопотребность раствора. Потому в состав цемента должны быть включены как маленькие частички (до 40 мкм), так и большие (до 80 мкм). Лишь в таком случае материал будет владеть более хорошими качествами.

Устойчивость к низким температурам

Одним из основных характеристик свойства цемента является его способность (в затвердевшем состоянии) к неоднократному оттаиванию и замораживанию. Дело в том, что вода, которая находится в порах цементного камня, при замерзании возрастает в объеме на 8%. При неоднократном повторении это приводит к растрескиванию бетона и разрушению сделанной из него конструкции.

Конкретно потому в строительстве не употребляется незапятнанный цемент. Такие минеральные добавки как нейтрализованный древесный выпекал, абиетат натрия и др. увеличивают долговечность бетона и усиливают его сопротивляемость к перепаду температур.

Крепкость

Цемент различных марок владеет различной прочностью. Рассчитывается данная черта на пределе сжатия испытуемого эталона в течение 28 суток. В итоге такового теста рассчитывают и определенные единицы прочности, именуемые активностью цемента и измеряемые в МПа. Таковым образом определяется марка материала.

Время схватывания

Данная черта предполагает определенный просвет времени, в протяжении которого изменяются пластические характеристики цемента. Застыл застывания делается подручными способами либо же при помощи соответственных устройств. Верно составленный раствор из высококачественного цемента должен застывать не очень медлительно, да и не очень стремительно. Скорость схватывания регулируется добавлением гипса, точно рассчитанное количество которого может повысить либо сбавить скорость застывания. Также влияют на схватываемость размер воды и температура воздуха. При использовании обычного материала (например, портландцемента) начало застывания обязано фиксироваться уже через 45 минут, а окончание – не позднее чем через 10 часов.

Какая из черт более принципиальна: на что направить внимание сначала?

Полностью все характеристики цемента являются определяющими факторами при выбирании материала для строительства. Другими словами нельзя сказать, что главной чертой является крепкость либо морозоустойчивость, потому что крепкий, но медлительно застывающий цемент может привести к нарушению сроков строительства, а морозостойкий, но подверженный коррозии материал, можно применять лишь для узенького круга работ. Соответственно, все характеристики и черта цемента идиентично важны.

Потому есть всепригодные марки, объединяющие внутри себя все положительные свойства материала. Но совместно с тем есть и особенные виды цемента, в каких за счет понижения одних черт существенно усовершенствованы остальные характеристики материала. Например, пуццолановый цемент владеет самой высочайшей антикоррозийной защитой, но крепкость его (в особенности сначала сотворения конструкции) довольно мала.

Разработка производства цемента

Создание цемента видео

Создание цемента – энергоемкий и дорогостоящий процесс, состоящий из 2-ух шагов:

Получение клинкера. Для начала методом разработки известняковых месторождений добываются сырьевые материалы, а именно известняк. Потом материал дробится на кусочки, поперечник которых составляет 10 см., подсушивается и смешивается с иными составляющими элементами. После чего сырьевая смесь обжигается. В итоге выходит так именуемый клинкер. Перевоплощение клинкера в порошок. На данном шаге клинкер и гипсовый камень размельчают, подсушивают минеральные добавки, а потом делается кооперативный помол всех составляющих частей. Но качество и физико-технические свойства сырья (влажность, плотность и т. п.) бывают различные, потому методы производства цемента могут различаться.

Методы производства цемента

В текущее время цементная индустрия производит цемент 3-мя основными методами:

- Влажным. Его употребляют в этом случае, ежели цемент создается из глины (силикатного компонента), мела (карбонатного продукта) и добавок, содержащих железо (конверторного шлама, пиритных огарков, железистого продукта). При всем этом влажность мела обязана составлять менее 29%, а влажность глины – менее 20%. Измельчение сырьевой консистенции проходит в аква среде, и в итоге выходит шихта в виде растворенного в воде шлама с влажностью от 30 до 50%. Потом шлам отчаливает для обжига в специальную печь поперечником 7 м и длиной – от 200 м. В процессе обжига из сырья выделяется углекислота и образуются шарики-клинкеры. Их растирают в порошок, получая таковым образом требуемую марку цемента. Сухим. Изюминка данного метода заключается в том, что все сырьевые материалы до (либо во время) помола высушиваются. Потому сырьевая шихта сходу выходит в виде размельченного сухого порошка. Комбинированным. В таком случае цемент быть может произведен по двум разным технологиям:

- сырьевая смесь готовится в виде шлама, перемешанного с водой, а потом обезвоживается до влажности 16-18% на особенных фильтрах и отчаливает в печь для обжига, после этого измельчается и преобразуется в цемент. сырьевая смесь высушивается и измельчается, а приобретенная шихта гранулируется методом прибавления 10 -14% воды и подается на обжиг. Потом гранулки извлекаются из печи, и делается их помол.

Ранее цемент почти всегда производили влажным методом, но в текущее время предпочтение отдается сухой технологии.

Как избрать метод производства цемента?

1.? Расход тепла существенно растет при влажном методе производства цемента. Но наличие в мельницах воды упрощает измельчение сырья. Потому ежели влажность начального сырья составляет наиболее 10%, то более целенаправлено создавать цемент по влажной технологии.

2.? Ежели сырьевая смесь состоит из 2-ух мягеньких материалов, то желательно также создавать цемент влажным методом, так как сырье просто измельчается методом обыденного размешивания в воде.

3.? Сухой метод употребляется в этом случае, ежели влажность сырья составляет менее 10%.

4.? Ежели сырьевой материал довольно пластичный, то можно дать предпочтение комбинированному способу производства цемента.

Виды цемента и их применение

Портландцемент сульфатостойкий. Основное преимущество данного вида цемента – его сульфатостойкость – получается из-за понижения в клинкере алюминатов кальция. На сегодня выполняются:

- портландцемент сульфатостойкий с активными минеральными добавками; портландцемент сульфатостойкий без активных минеральных добавок.

Активность обоих вариантов цемента существенно меньше, ежели БТЦ марки 400 и 500. Потому они нередко употребляются для сотворения сульфатостойких и морозостойких железобетонных и бетонных конструкций (в том числе и предварительно-напряженных).

Быстротвердеющий портландцемент (сокращенно именуемый БТЦ) – это материал, обогащенный минеральными добавками, которые гарантируют интенсивное нарастание прочности в первом периоде твердения. Достигается завышенная механическая крепкость такового портландцемента особенным соотношением всех его составляющих частей. Употребляют БТЦ в большей степени для высокоскоростного строительства, также для сотворения железобетонных конструкций.

Цемент с гидрофобирующими добавками. Индивидуальностью такового материала является его возможность в течение первых 5 минут опосля прибавления воды не впитывать ее. За счет особых добавок смеси на таком цементе имеют наименьшее водопоглощение. В итоге и отвердевший цементный камень владеет пониженной водопроницаемостью, что дает возможность применять его при строительстве объектов, расположенных в воде либо же подвергающихся опасности затопления.

Цемент с ПАД (поверхностно активными добавками). Поверхностно-активные добавки (пластифицированные) вводятся в материал при помоле. Потом они абсорбируются на зернах цемента, покрывая их особенной защитной пленкой, которая предутверждает сцепление даже самых малеханьких частичек. Из-за этого смеси на цементе с ПАД владеют завышенной подвижностью и удобоукладываемостью и употребляются при возведении сложных с строительной точки зрения конструкций.

Портландцементы тампонажные. Разработаны специально для тампонирования газовых и нефтяных скважин (изолируют их от грунтовых вод). Владеют высочайшей текучестью, независимы от давления и температуры, способны накрепко закрепить колонны труб в стволе скважины благодаря значимой прочности цементного раствора даже на ранешней стадии застывания.

Портландцементы белоснежные. Фактически не содержат красящих оксидов (титана, железа, марганца) и различаются от остальных видов цемента наиболее светлым сероватым цветом. Бетон из таковых цементов выходит фактически белоснежным, что дает возможность применять его не только лишь для строительства и проведения отделочных работ, да и для сотворения художественных фигур.

Портландцементы цветные. Для того, чтоб получить определенный цвет, в обыденный портландцемент на шаге помола клинкера вводят пигменты (органические – менее 0,3%, минеральные – менее 10%). Используют цветные портландцементы в самых разных сферах деятельности, обычно, с целью сделать лучше эстетико-визуальные свойства создаваемой конструкции (фигуры и т. п.).

Портландцемент пуццолановый. Владеет завышенной стойкостью к сульфатам и пресной воде, чрезвычайно стремительно отвердевает при высочайшей температуре. При обработке автоклавом крепкость бетона из данного вида цемента существенно превосходит крепкость бетона, сделанного на обычном портландцементе. Но при снижении температуры затвердение раствора из пуццоланового цемента замедляется, а при 0 o С и ниже и совсем прекращается. Соответственно, применять пуццолановый цемент при проведении зимних работ не представляется вероятным. Употребляют таковой материал для сотворения подводных и подземных конструкций, не подвергающихся попеременному замораживанию/размораживанию и увлажнению/высыханию.

Цементы шлаковые. Выпускаются в 2-ух вариантах:

шлакопортландцемент (ШПЦ). Состоит из гранулированного доменного шлака, маленького помола обычного клинкера и гипса. Есть марки 500, 400 и 300. Основное отличие ШПЦ от обыденного портландцемента заключается в том, что крепкость сделанного на его базе бетона наращивается чрезвычайно медлительно. Совместно с тем ШПЦ владеет низкой экзотермией и завышенной устойчивостью к действию брутальных сред, потому его более нередко употребляют в гидротехническом и портовом строительстве. Но резкие перепады температур действуют на шлакопортландцемент плохо.

известково-шлаковый цемент (ИШЦ). Создается методом совместного помола извести и доменных шлаков. В его состав могут быть также добавлены гипс (до 5%) и портландцемент (менее 20%).ИШЦ твердеет довольно медлительно, но владеет завышенной устойчивостью к пресным и сульфатным водам. Нередко употребляется для сотворения низкомарочных бетонов и кладочных либо штукатурных смесей.

Цемент глиноземистый. Не имеет в собственном составе ни минеральных добавок, ни гипса. Делается из сырьевого материала, обеспеченного глиноземом. Более принципиальный микроэлемент данного вида цемента алюминат кальция. Конкретно он обеспечивает резвое твердение раствора при обычном времени схватывания (не ранее получаса и не позднее 12 часов). Глиноземистый цемент маленького помола схватывается еще резвее, сохраняя возможность резвого отвердения.

При всем этом потребность в воде у такового материала выше, ежели у обыденного портландцемента практически на 10%. Жидкость нужна для гидратации, гарантирующей морозоустойчивость и наименьший процент усадки произведенного из глиноземистого цемента бетона.

Выпускается три марки глиноземистого цемента: 600, 500 и 400. Они все различаются завышенной устойчивостью к сульфатным, углекислым, хлористым и иным минерализированным водам. Но смеси щелочей способны повредить цементный камень. Обширно применяется данный вид цемента на высокоскоростных строительствах, зимнем бетонировании и аварийных работах. Можно получить на его базе и жаростойкие бетоны.

Цементы расширяющиеся. Соответствующая изюминка таковых материалов – повышение в объеме при разработке смесей. Создают данный вид цементов из расширяющей добавки и основного вяжущего элемента, меж которыми проходит хим реакция, дающая приращение размера. В текущее время существует некоторое количество видов расширяющихся цементов:

- Водонепроницаемый расширяющийся цемент (ВРЦ). Создается на базе глиноземистого цемента. Схватывается и застывает чрезвычайно стремительно (от 4 до 10 минут). Употребляется для гидроизоляции стволов шахт, заделки трещинок в бетонных и железобетонных конструкциях, также для омоноличивания отдельных частей сборных сооружений. Гипсоглиноземистый расширяющийся цемент. Схватывается не ранее, чем через 10 минут, но не позже, чем через четыре часа. Расширение завершается лишь на третьи день. Обычно, употребляется для заделки швов, гидроизоляции штукатурок и для получения водонепроницаемых бетонов. Портландцемент расширяющийся. Схватывается не ранее, чем через 30 минут, но не позже, чем через 12 часов. Употребляется так же, как и прошлые виды расширяющихся цементов. Цемент напрягающийся. Различается наличием в собственном составе алюминатной составляющей, которая обеспечивает повышение размера при твердении. Расширяясь, способен создавать в арматуре предварительное напряжение. Схватывается не ранее, чем через 30 минут, но не позже, чем через четыре часа. Применяется в строительстве сооружений с завышенной паро-, водо — и газонепроницаемостью.

Что в особенности принципиально держать в голове при выбирании определенного вида цемента?

Так как видов цемента существует чрезвычайно много, основное что нужно учесть при выбирании данного материала – это возможное назначение бетона, который планируется из него создавать. Также чрезвычайно принципиально учитывать индивидуальности окружающей среды, где будет возводиться и эксплуатироваться сооружение из определенного вида цемента. Нужно точно знать:

- температуру воздуха и ее предельные колебания (ежели объект строится на суше); состав воды и ее температурные колебания (ежели конструкция создается в воде); погодные индивидуальности, способные воздействовать на эксплуатационные свойства бетона (нередкие дождики, завышенная влажность, резкие перепады давления и т. п.).

Маркировка цемента

Финишный шаг производства наделяет цемент соответствующими чертами, дающими возможность применять этот материал в разных критериях и с разной целью. Чрезвычайно принципиальной чертой высококачественного цемента является его крепкость, зависимо от которой на упаковку с готовым продуктом наносят надлежащие числа:

- 52,5 – цемент способен выдерживать давление в 52,5 МПа (по старенькой маркировке – цемент м 600); 42,5 – цемент способен выдерживать давление в 42,5 МПа (по старенькой маркировке – цемент м 500); 32,5 – цемент способен выдерживать давление в 32,5 МПа (по старенькой маркировке – цемент м 400). Соотношение цены и свойства в этом случае более нормально, потому таковая марка цемента – одна из самых фаворитных в строительстве; 22,5 – цемент способен выдерживать давление в 22,5 МПа (по старенькой маркировке – цемент м 300).

Маркировка зависимо от скорости набирания прочности

Чрезвычайно нередко качество выполняемых работ зависит от быстроты затвердевания раствора. При всем этом не постоянно необходимо конкретно стремительно схватывание. Соответственно в маркировке цемента постоянно указывается и эта черта материала, обозначаемая последующими аббревиатурами:

- ЦЕМ V – нормальнотвердеющий композиционный цемент с прочностью 32,5 МПа. Содержит доменный гранулированный шлак (от 11 до 30%) и золу-унос (от 11 до 30%). ЦЕМ IV – цемент пуццолановый нормальнотвердеющий с прочностью 32,5 МПа. Содержит микрокремнезем (МК), золу-унос (З) и пуццоланы (П), в сумме которые могут сотавлять от 21 до 35% сырьевого материала. ЦЕМ III – нормальнотвердеющий шлакопортландцемент с прочностью 32,5 МПа. Содержит доменный гранулированный шлак от 36 до 65%. ЦЕМ II – содержит от 6 до 35% добавок (а поточнее подтип А – от 6 до 29%, а подтип В – от 21 до 35%), от которых и зависит скорость затвердевания раствора: добавок больше – раствор схватывается медлительнее; добавок меньше – раствор схватывается резвее. ЦЕМ I – владеет очень вероятной скоростью затвердевания. Уже на 2-ые день крепкость материала равна 50% проектной. Добавок в таком цементе менее 5%.

Маркировка различных видов цемента

- ПЦ – обыденный портландцемент; ШПЦ – шлакопортландцемент, содержащий наиболее 20% примесей; БЦ – белоснежный цемент; ПЛ – пластифицированный цемент, способный переносить резкие колебания температур; СС – цемент, стойкий к сульфатам. Можно эксплуатировать в брутальной среде; ВРЦ – водонепроницаемый расширяемый цемент. Чрезвычайно стремительно схватывается как на суше, так и в воде; ГФ – гидрофобный цемент, способен не впитывать воду 1-ые 5 минут, потому непревзойденно транспортируется, владея при всем этом высочайшей морозоустойчивостью и хорошей пластичностью.

Избираем высококачественный цемент

Подделок цемента на сегодня существует не так и не достаточно, потому чтоб не издержать средства впустую, нужно:

1.? Обусловиться с производителем. Российские марки будут стоить дешевле, ну и возвратить продукт, который не устроил своим качеством, можно будет без заморочек. А приобретая ввезенный цемент, непременно необходимо глядеть на дату выпуска, так как время от времени забугорный продукт данной категории быть может не чрезвычайно свежайшим либо даже просроченным. Качество же свежайшего ввезенного цемента – просто потрясающее. Правда, и стоимость из-за этого существенно выше.

2.? Прочесть отзывы в вебе. Нередко на строй форумах можно отыскать дельные советы людей, которые уже опробовали ту либо иную марку цемента и на практике познакомились с плюсами и недочетами определенного материала.

3.? Пристально оглядеть упаковку. Она обязана представлять собой трех — либо четырехслойные мешки сшитые либо склеенные с клапаном марок БМП, БМ, НМ с закрытой горловиной. В неотклонимом порядке на упаковке должны быть указаны контактные данные производителя и полная информация о свойствах находящегося в ней цемента.

4.? Разобраться с маркой цемента. Принцип маркировки в этом случае прост – чем выше марка цемента, тем прочнее создаваемые на его базе конструкции. Не считая того, нормальнотвердеющий материал может обозначаться буковкой «Н», а быстротвердеющий – буковкой «Б».

5.? Поразмыслить над стоимостью. Высококачественный цемент не быть может очень дешевеньким. Помните, что чем выше марка, тем выше стоимость на цемент. С иной стороны, цемент много стоит существенно дешевле, чем цемент в мешках. Неоправданно малая стоимость может свидетельствовать о неверном хранении продукта либо о его фальсификации.

6.? Поглядеть на дату расфасовки цемента. Это чрезвычайно принципиально, потому что лежалый цемент тратит фактически все свои полезные характеристики и свойства, потому срок его годности составляет всего только 60 дней. Особенное внимание нужно уделить товару при покупке оптовой партии. Идеальнее всего проверить каждый мешок, потому что нередко к свежайшему товару примешивают просроченный.

Tagged Антикоррозийная краска, Арболитовые блоки

Источник